完整性

完整性 统一性

统一性 实用性

实用性 成熟性

成熟性 开放性

开放性 可扩展性

可扩展性 安全性

安全性系统门户提供统一的用户入口,集成了各类信息化应用,满足不同业务的权限管理和使用需求。平台为B/S架构,建立统一的身份认证系统,确保用户使用系统能够安全可靠,系统登录时进行统一的身份安全认证。平台支持第三方免登的接入方式进行集成。

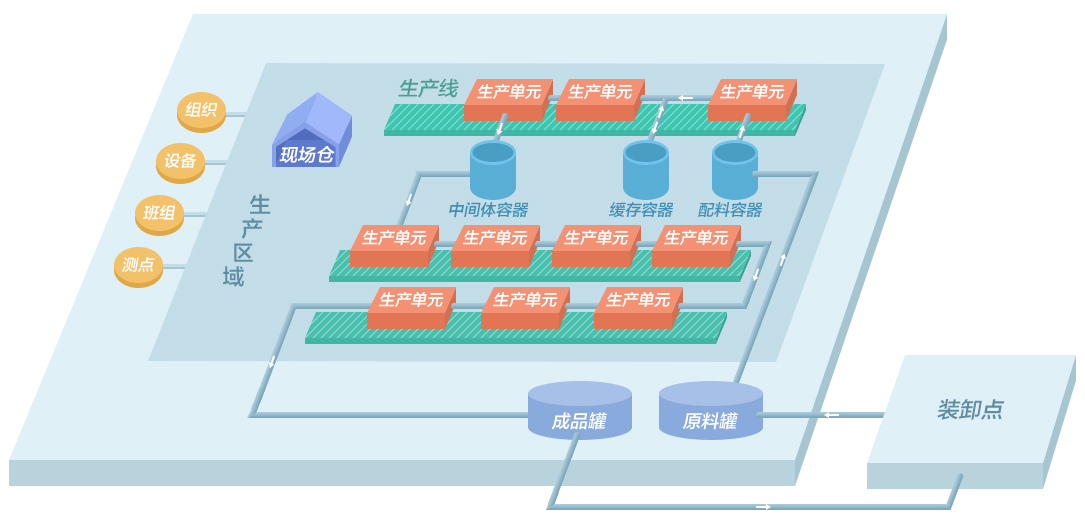

建立基于工厂生产的数据基础模型,实现生产装置、计量点、物料、装卸点、储罐、仓库、生产节点、测点、班次工厂基础信息模型组态,来支撑MES系统中各生产业务功能模块。 需通过工厂建模对工厂生产所涉及的人员信息、班组信息、物料信息、装置信息、储罐信息、进出厂点、计量点等生产元素进行定义和规范化管理,以信息化手段构建工厂生产重要主数据。 工厂模型从生产装置、计量点、物料、装卸点、储罐、测点、生产节点、能源节点、班次、路由多维度构建工厂主数据模型,来支撑上层应用业务。

生产计划管理模块为业务部门提供生产计划的创建、变更、分解、跟踪、查询等业务流程的管理。按照时间粒度,管理公司的年度和月度生产计划,对计划的完成情况进行跟踪与反馈,从而指导企业有效生产。生产计划管理,是对工厂的各装置生产计划的统一管理安排。标准功能如后续所列,主要包含计划排程、计划编制、计划分解、计划变更、计划跟踪、计划查询、滚动计划等功能。

调度管理模块提供生产调度管理的相关功能,如调度日志、调度指令、调度报表、以及生产流程监控。通过实时监控生产运行状态、调度指令闭环管理、调度日志及调度报表,规范调度的日常工作流程,提高调度的快速响应和指挥决策能力,有效地提高调度的工作效率。

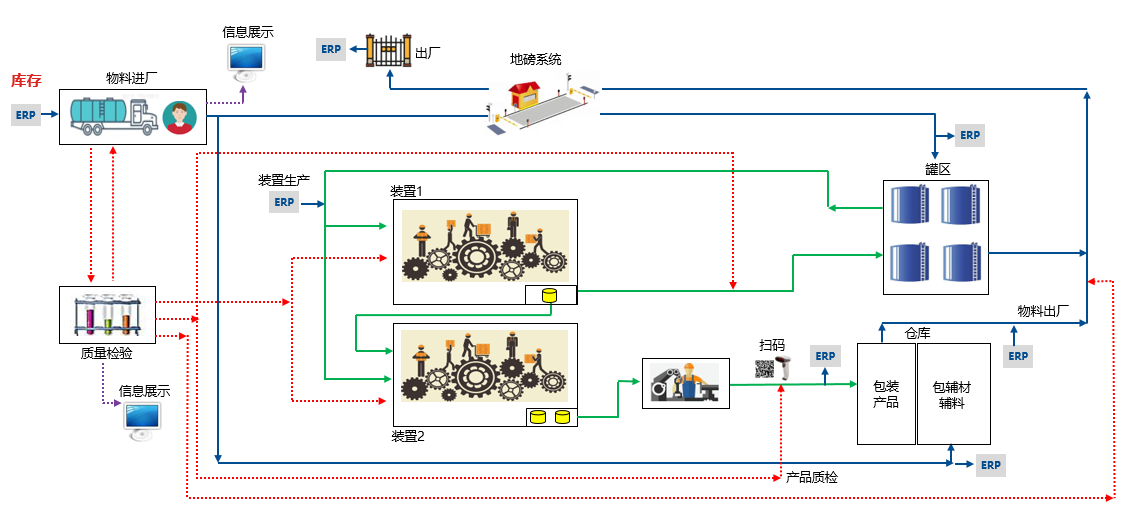

物料管理模块通过规范物料移动的操作流程,建立全厂的物料移动模型,形成以班为基础的装置生产管理、罐物料管理、产品库存管理,并实现对进出厂的管理,优化资源分配,优化生产,降低成本,提高企业的经济效益以及经营和管理水平。

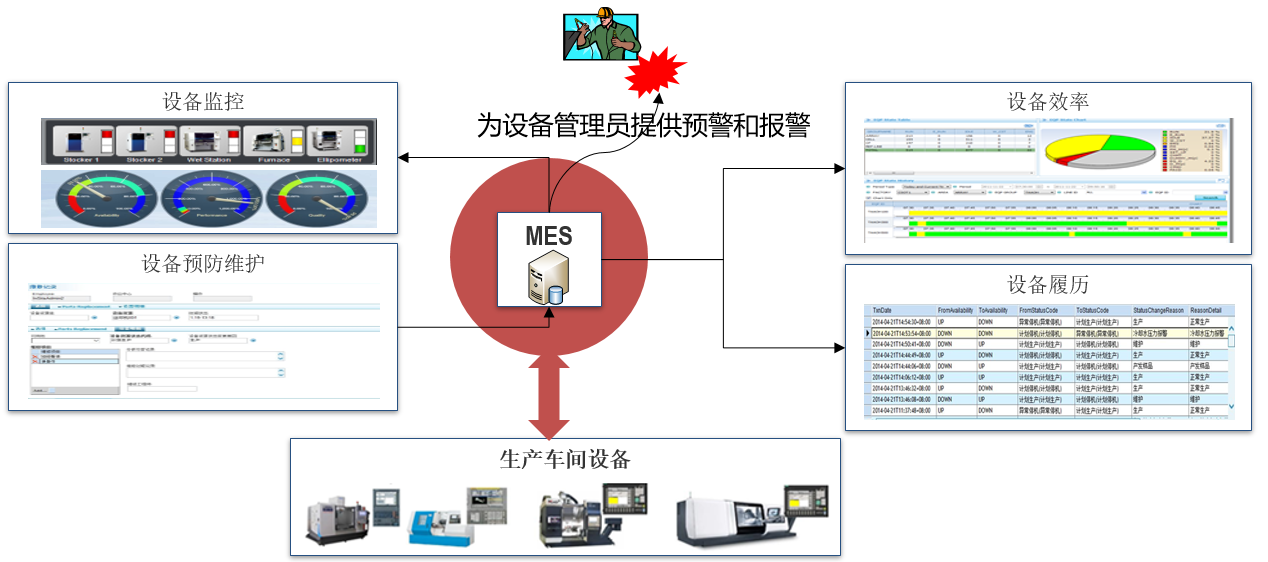

设备档案管理、设备运行管理、设备运维及检维修、设备故障预警、设备运行效率及能耗分析。

生产操作管理包括操作指标监控、班组交接班日志和平稳率统计考核功能,为企业提供精细化生产操作管理工具,并为班组的绩效考核提供依据和手段。 通过操作管理规范生产操作过程,提高工作效率及提高装置的运行水平,使生产运行更加安全、稳定。同时作为一套用于监视生产装置性能的工具,帮助工厂建立一套精细的操作管理流程,为全厂的绩效考核提供依据和手段。

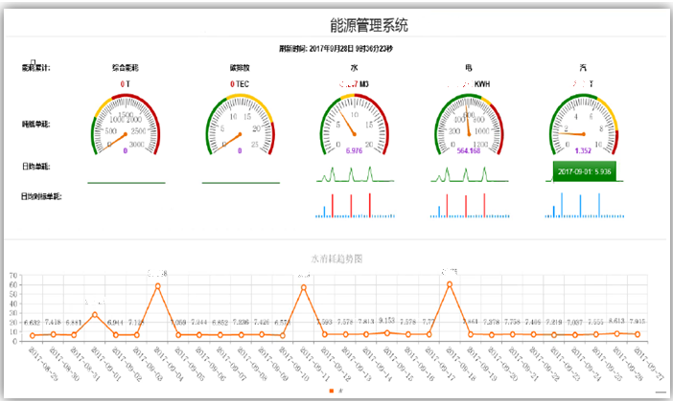

能源管理系统主要监控生产能源介质(水、电、汽、风等),直观地对每个能源介质的生产情况进行采集与实时监控,使人工统计变为自动计量,实现企业能源生产、利用和转化全过程的可监控、可管理、可优化、可考核。能源管理系统不但保证企业能源管理体系的高效运行,而且也把国家两化深度融合的先进理念带到企业生产的第一现场,以信息化促进企业生产模式转变、为经营管理者提供能源统计信息和有效的能源管理决策依据。

质量管理是建立以实验室为核心的整体环境的管理模块,对影响实验室质量的要素进行全面管理和控制。通过建立标准化的操作流程,规范合理的进行样品的采集与检验,并最终出具检验报告为各类型的产品流转提供数据支持,从而达到提高生产管理效率和降低成本的目的。引入先进的数理统计技术,如方差分析、相关和回归分析、累积和控制图等,协助职能部门发现和控制影响产品质量的关键因素。

根据企业的经营目标,帮助企业定义清晰的、可测量、可量化的生产指标,指导和敦促生产工作;然后对这些指标进行实时或周期性的计算、统计、监视,使得决策层及时、准确了解实际运行状况与运营目标间的差距,以及偏差对企业运营目标造成的影响,并通过信息钻取识别需要采取的行动,以便企业从各个层面进行及时有效的调控,提升生产过程的绩效,实现企业效益提升。

通过详尽的KPI指标体系,实时反映企业的运行状态,将MES系统中各种数据形象化、直观化、具体化。将企业管理决策提升到一个新的高度,助力企业管理人员了解、领导和控制企业业务发展,为企业核心管理团队提供“一站式”决策支持系统。

流程行业MES系统,为石化化工企业、油库搭建了一个安全、可靠的信息化生产管理平台,实现了一体化集成管控,得以充分发挥信息化、自动化的综合管理效益,全面提高了企业的精细化生产管理水平。经济效益从以下几个方面体现:

1、通过数据集成网络平台,节省数据库、组态软件、软件开发等重复投资费用。

2、实现企业生产全过程管理,使生产过程透明化、业务流程标准化、工作协同化、产品批次及质量可追溯,提升企业生产管理水平、提高工作效率、降低生产成本。

3、在原材料和成品库房管理上,保质期前一段时间提醒用户处理,避免损失。

4、系统自动实现订单评审、生产计划排产,减少管理人员手工排产劳动强度,提高全员效率。

5、通过实时监控和自动分析,加强对运输的调度和管理,提高运输能力,最大限度提升了生产效率。