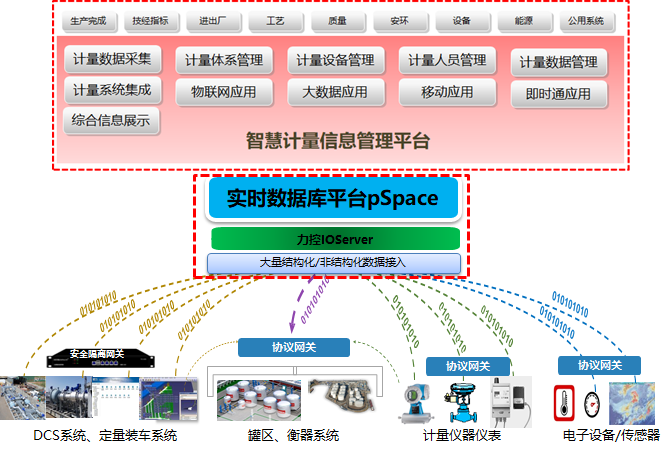

搭建企业计量数据整合的基础信息平台

搭建企业计量数据整合的基础信息平台 辅助决策和统计分析展示平台

辅助决策和统计分析展示平台系统自动采集流量、温度、压力、气质组分等与计量相关的数据,同时系统对蒸汽、燃料气(炼厂干气、天然气)按照国家标准计算模型完成能量计量,使用能量计量更有利于能耗的评估,有利于蒸汽管网损耗的评估及改进,实现科学评估用能设备能耗,蒸汽管网损耗,为提高用能效率提供依据。

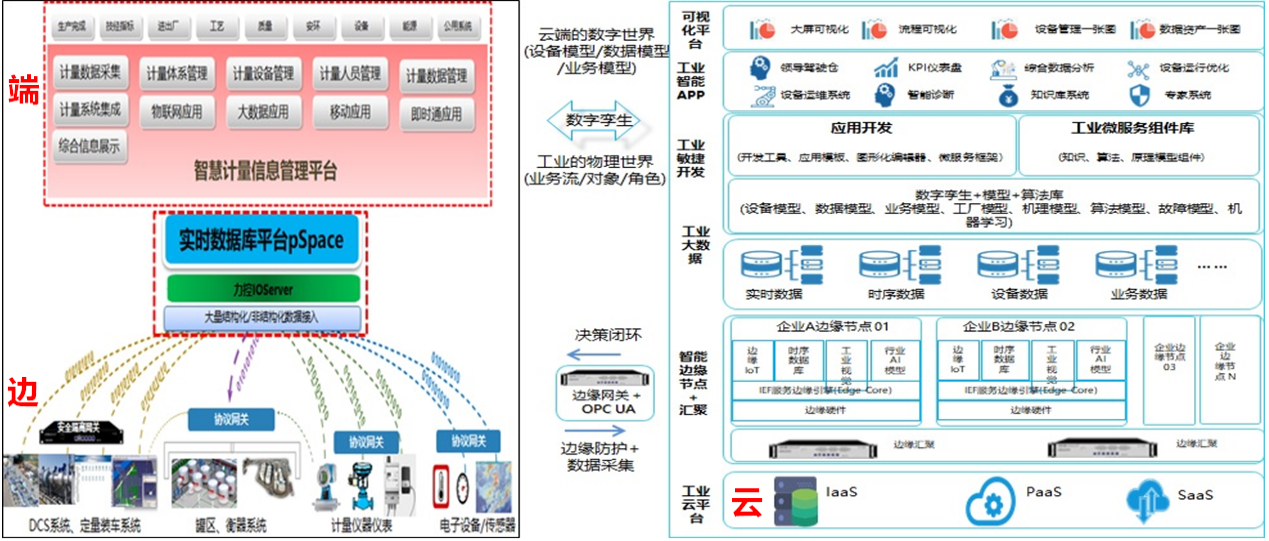

基于工业互联网和工业大数据设计理念,构建生产车间、企业、集团智慧计量系统,计量数据是企业智能工厂建设的基石,同时精准、及时和全面的计量数据也是构建领导驾驶仓和企业决策的数据基石。

依据GBT20901-2007《石油石化行业能源计量设备配备和管理要求》,建立计量设备配备模型,以模型为基础展示公司、各二级单位及装置能源、物料仪表配备情况及周检情况,展示方式为图表结合。

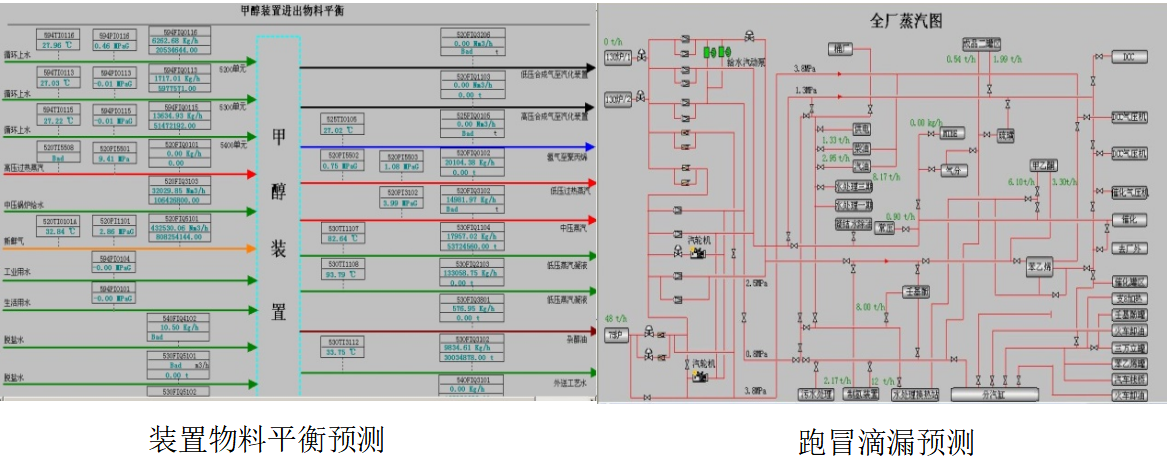

按照流程建立能源、物料计量网路图,根据现场计量点,对能源、物料仪表建立供收关系,根据实时数据库采集能源仪表数据,计算原始量,可对原始量进行修正。按照供收关系计算原始量、平衡量、平衡率,生成相关台账、报表及图形展示,实时显示数据平衡率,最小平衡单位为车间,针对全厂物料、能耗进行平衡预测和预警。

通过详尽的KPI指标体系,实时反映企业的运行状态,将采集的计量数据形象化、直观化、具体化。将企业管理决策提升到一个新的高度,助力企业决策人员了解、领导和控制企业业务发展,为企业核心管理团队提供“一站式”决策支持系统。

智慧计量信息管理平台项目建设,实现了计量检定流程管理标准化、计量过程监督规范化、能源计量数据准确化,及计量器具全生命周期管理和检定费用统计;实现系统集成应用,与器具宝、MES系统、实时数据库系统、基石系统等集成,实现单点登录;通过物联网技术实现器具唯一身份验证,实现综合查询和信息跟踪;实现计量业务的系统化和高效率;实现计量人员的科学管理和考核。

1、根据工厂模型和装置模型实现计量数据动态平衡及报警;

2、通过边缘计算技术实现物料“跑冒滴漏”预测预警;

3、深化智能装备在企业中的应用, 实现计量仪表状态监测实时化;

4、实现智慧仪表远程运维,实现计量仪表自动校准、自整定;

5、建立计量系统应用标准化体系并实现经验推广;

6、建立“智慧”计量系统应用标杆和样板工程,促进企业智能化发展;